联合收割机工作原理:重塑农业生产的自动化巨擘

- 2026-02-11 19:37:27

联合收割机工作原理:重塑农业生产的自动化巨擘

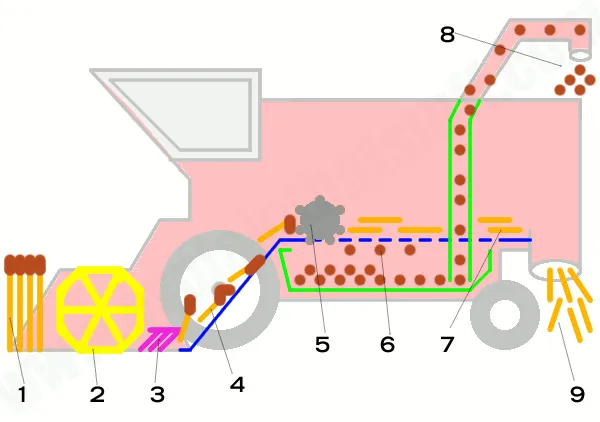

点击蓝字 关注我们 快速预览 19世纪初,美国有90%人口耕种土地,而如今仅2%劳动力即可支撑农业产出,这场颠覆性变革的核心驱动力之一,便是以联合收割机为代表的大型自动化农业机械。它将传统农业的繁重劳作高度集成,大幅提升生产效率,成为现代农业不可或缺的核心装备。 联合收割机 一、收获作业的核心逻辑 联合收割机的核心价值的在于实现“收割-脱粒-清选”全流程自动化。作业时只需驾驶机器穿梭田间,通过往复刀片、筛网、升运器等部件协同运作,自动完成作物切割、谷粒分离与杂质清理。谷粒被收集于机身内置粮箱,定期排入随行的拖车;颖壳与秸秆则从尾部排出,撒落田间或后续用于饲料加工。

二、内部结构解析 前端割台是作物收集的第一道关卡,两端配备分禾器,割台宽度直接决定作业效率,且可根据作物类型进行更换、通过液压系统调节升降与角度。 割台上方的拨禾轮缓慢旋转,通过横杆与弹齿抓取秸秆并推向切割装置;其下方的割刀沿割台全长分布、往复运动,将作物从根部切断。 切割后的作物经搅龙汇聚至中部,由过桥送入脱粒机构。脱粒滚筒高速运转,通过击打使谷粒脱离分离;谷粒穿过筛网落入籽粒搅龙,杂质则经秸秆输送装置(键箱)向尾部传送,过程中残留谷粒进一步分离。当粮箱满载时,卸粮筒将谷粒卸入拖车中;尾部排出的秸秆可经扩散装置撒布田间,或由打捆机打包作为牲畜垫料。

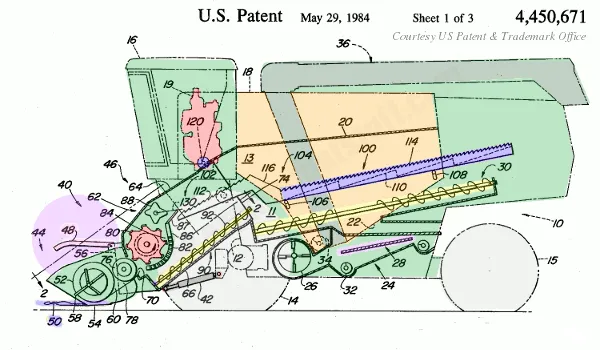

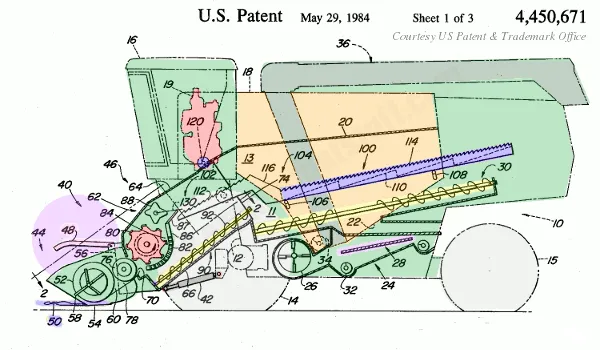

三、收割机核心部件 输送系统由过桥或螺旋输送搅龙(30/90)组成,贯穿机身实现作物与谷粒的转运;液压油缸(42)控制割台升降;筛网(28)用于谷粒清选,提升粮食品质。粮箱(18)呈鞍形覆盖于逐稿器(100)上方,中间较浅、两侧较深以扩大容量;卸粮筒(36)可实现谷粒快速卸载。 动力系统方面,发动机(19)位于驾驶室后方,通过动力轴(102)驱动所有内部机械;机身前轮(14)固定在车架上,后轮(15)可实现转向控制,保障作业机动性。

四、收割机的发展演进

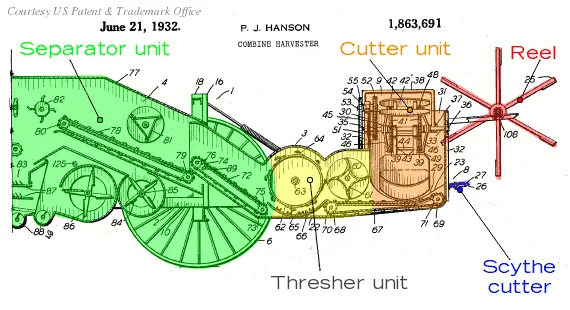

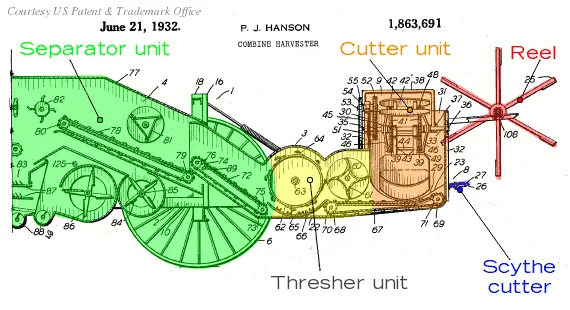

1930年代的GLEANER收割机进一步优化结构,形成“拨禾-切割-脱粒-分离”四模块设计:右侧前端拨禾轮(红色)抓取作物,橙色切割单元通过割刀(蓝色)切断作物,黄色脱粒装置粉碎秸秆分离谷粒,绿色分离单元完成谷粒与杂质的最终筛选,奠定了现代联合收割机的结构雏形。如今的联合收割机已实现液压驱动、智能操控,部分机型最高时速达40公里/小时,作业效率较早期机型提升数十倍。

五、机型分类 • 其他经济作物收割机,如棉花收割机,融合联合收割与打捆功能,前端收割装置采集棉花,后端通过液压系统将棉花挤压成圆形棉包,包裹保护膜后由尾部液压门排出。

六、总结:农业现代化的核心支柱

本文参考Chris Woodford《Combine harvesters》。 转载内容(文字、图片等)主要用于学习和分享,如有侵权,请联系删除。

小麦、大麦、黑麦等谷物作物,仅顶端种子(即谷物)可用于食品加工,其外层干燥颖壳及秸秆均需剥离丢弃。

在现代机械诞生前,收获作业完全依赖人工完成:先用镰刀等工具割下作物,再通过敲打秸秆分离谷粒与颖壳,最后清理杂质使谷粒达到加工标准,耗时耗力且效率低下。

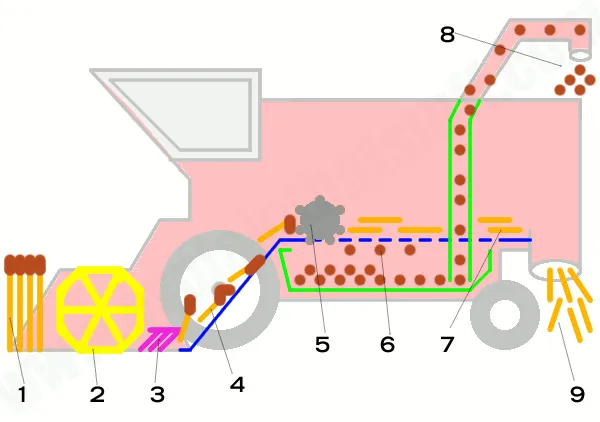

联合收割机内部运作逻辑复杂但分工明确,核心流程可拆解为九大步骤,形成闭环作业:

约翰迪尔收割机专利(美国专利号#4,450,671)图纸标注了约130个部件,核心关键部件有:拨禾轮(40)由拨禾轮臂(48)固定,位于割台上方;割刀(50)处于割台底部,是作物切割的核心执行部件;脱粒滚筒(80)负责谷粒与秸秆的分离,是脱粒工序的核心。

联合收割机的形态与动力形式历经百年迭代。1902年的马拉收割机已具备拨禾轮等核心部件,但需30匹左右牲畜牵引,作业效率受畜力限制极大。20世纪初出现蒸汽动力机型,动力输出较畜力大幅提升,开启机械化收割时代。

联合收割机并非通用机型,需根据作物特性设计专用结构,核心差异集中于割台与后续处理装置,主流机型包括:

• 玉米收割机,配备专用玉米割台,适配玉米秸秆粗壮、果实集中的特性,精准分离玉米棒与秸秆。

• 联合收割机,针对复杂地形、多种作物收获而设计,前端也可采用半履带替代大型车轮,兼顾狭窄道路通行性与坡道、泥泞地块的抓地力。

联合收割机的发展历程,是农业从人力畜力向机械化、自动化转型的缩影。其通过多工序集成、精密部件协同,将劳动力从繁重劳作中解放,大幅提升土地产出效率与粮食品质。如今,随着液压技术、智能控制的融入,联合收割机已朝着更高效、更精准、更适配多元作物的方向迭代,持续为现代农业发展注入动力。

感谢关注,欢迎指导交流

本文来自网友投稿或网络内容,如有侵犯您的权益请联系我们删除,联系邮箱:wyl860211@qq.com 。