面对碳中和与去化石燃料的全球目标,可再生的植物生物质资源成为替代传统结构材料的理想选择。木材作为一种悠久的可持续材料,其应用却长期受限于机械性能不足和难以塑造成复杂形状。目前,金属和工程塑料虽性能优异,却伴随高碳足迹、不可降解及塑料污染等问题。因此,开发兼具高强度、优异可塑性、低成本及环境友好性的全天然结构材料,成为一项重大挑战。

近日,南京林业大学夏常磊教授和不列颠哥伦比亚大学Orlando J. Rojas教授合作提出了一种创新的木材水塑化方法,可在室温下将多孔木材转化为超强、自密实的复杂结构,无需机械热压。该过程通过部分脱木素、纤维素溶解再生及干燥自密实等步骤,实现了木材微观结构的调控。所得材料的弯曲强度高达483兆帕,超越了机械压缩木材以及钢、铝合金等传统材料,为制造此前无法用常规木材实现的复杂承重结构开辟了新途径。相关论文以“Wood Hydroplasticization Toward Ultra-Strong and Self-Densified Complex Structures”为题,发表在Advanced Materials上。

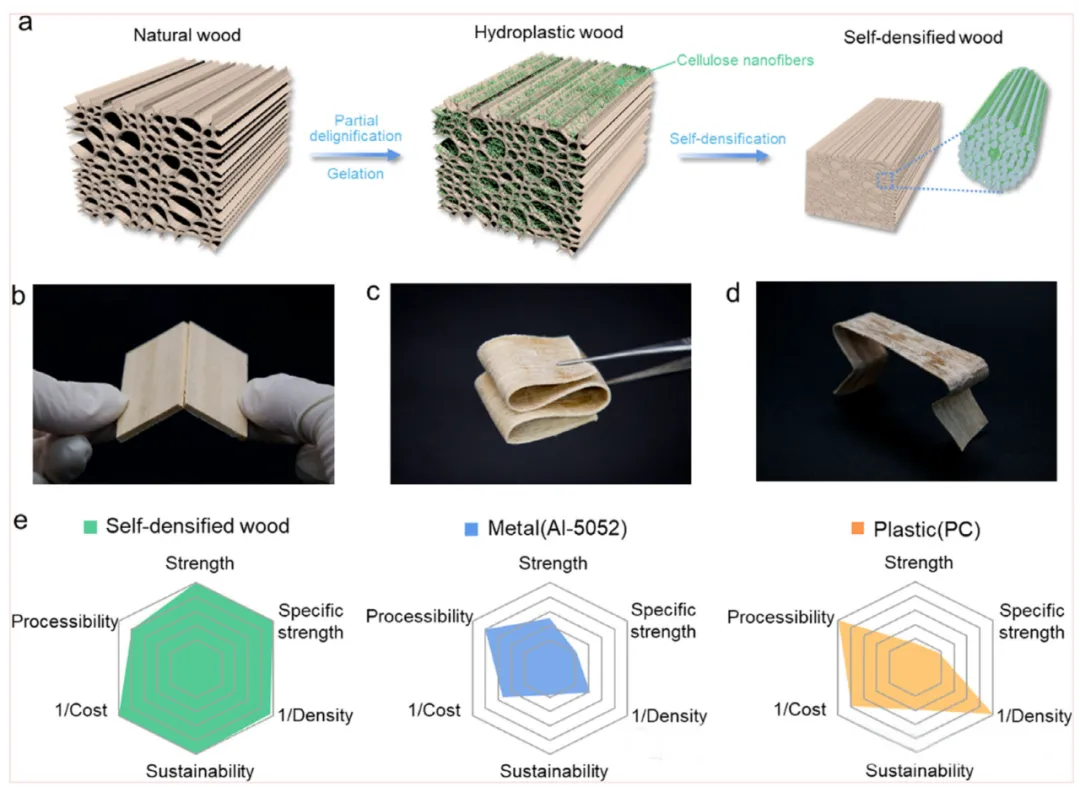

这项技术的核心过程如图1所示。木材首先经过温和脱木素处理,释放纤维素纤维的活动性,再通过真空浸渍纤维素溶液并再生,形成水塑态木材。在后续干燥过程中,水分蒸发产生的毛细管力驱动细胞壁向内均匀塌陷,并伴随再生纤维素纳米纤维网络形成的强氢键作用,最终实现自密实化,体积收缩率可达70.2%,密度提升至1.25克每立方厘米。与天然木材的脆性断裂以及水塑态木材的柔软可折叠性相比,自密实木材能被塑造成预设的复杂形状。雷达图对比显示,自密实木材在强度、可加工性、比强度、成本和可持续性等多项指标上展现出优于铝合金和聚碳酸酯的综合性能。

图1. 木材水塑化及自密实化为强韧可定制形状结构示意图。 a) 无需机械压缩的木材自密实过程示意图。b-d) 照片展示:(b) 天然木材在弯曲载荷下发生脆性断裂,(c) 柔软易折叠的水塑态木材,以及 (d) 加工成预设形状的自密实木材。e) 自密实木材、金属铝合金和塑料聚碳酸酯的性能对比雷达图,各项指标结果已按各自最大值归一化。

图2进一步揭示了自密实木材的制备细节与微观演变。扫描电镜图像清晰地展示了木材细胞从原始的多孔中空结构,经过脱木素后纤维间隙增大,到水塑态时被再生纳米纤维网络填充,最终干燥收缩为致密柱状结构的全过程。化学分析表明,自密实木材保留了相当比例的木质素和半纤维素作为粘合组分,纤维素纤维则呈现高度定向排列,这为其卓越力学性能奠定了基础。

图2. 自密实木材的微观结构演变。 a) 通过温和脱木素、凝胶化和空气干燥形成自密实木材的示意图。木材细胞从中空的管腔均匀收缩为致密的圆柱状结构。b-e) 木材细胞横截面变化的扫描电镜图像:(b) 原始木材,(c) 部分脱木素木材,(d) 水塑态木材,以及 (e) 自密实木材。f) 原始木材和自密实木材的实物照片,显示均匀且大幅的体积收缩。g) 天然木材与自密实木材的密度对比。h) 自密实木材中纤维素纤维的扫描电镜图像,显示高度定向的纤维排列。i) 天然木材与自密实木材的化学成分,表明大部分木质素和半纤维素得以保留。

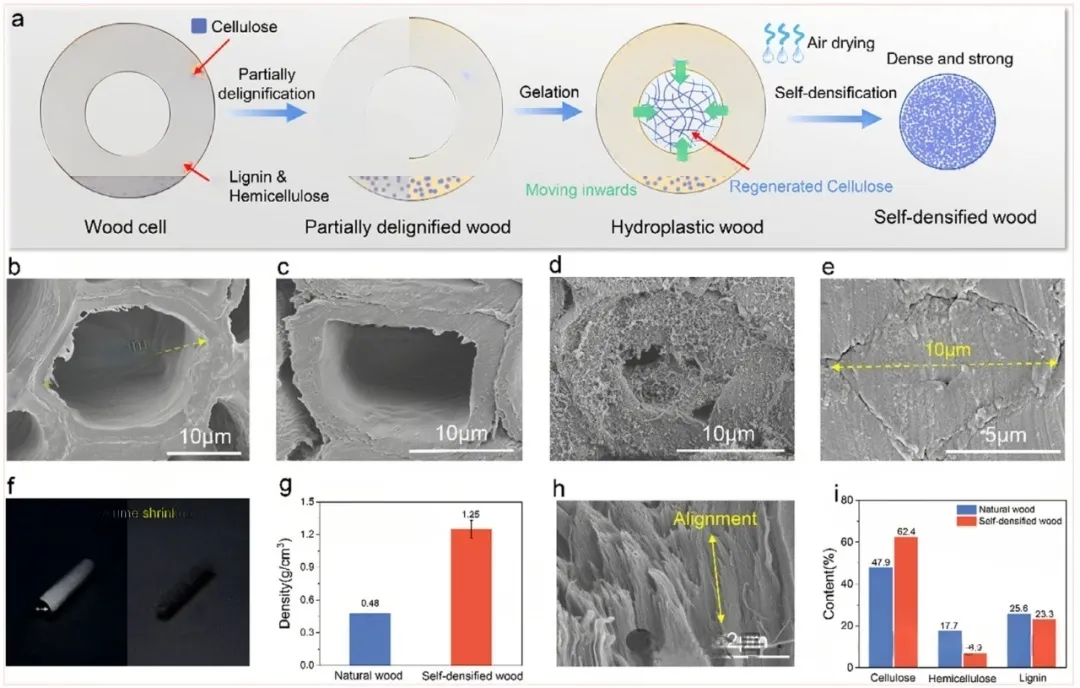

令人瞩目的性能提升在图3中得以呈现。自密实木材的弯曲强度和模量分别达到天然木材的6.8倍和7.7倍,其比弯曲强度远超多种工程聚合物和结构金属。这种强化源于多尺度的协同作用:微观上,部分去除弱质组分后,再生的纤维素纳米纤维均匀填充于细胞间层和角落,将微纤维紧密粘结;宏观上,定向排列的微纤维与交联的纳米纤维构成了强韧的多尺度双网络,有效传递和分散应力。分子动力学模拟从机理上证实,与天然木材中木质素/半纤维素的连接相比,再生纤维素通过氢键形成的界面能在变形中发生“粘滑”运动,耗散更多能量,从而赋予材料更高的断裂强度和延展性。此外,不同于机械压缩导致的各向异性,自密实过程实现了横截面内均匀收缩,使得径向和切向的弯曲强度均得到大幅提升,展现出各向同性的强化优势。

图3. 自密实木材的力学性能及强化机制。 a) 天然木材与自密实木材的弯曲应力-应变曲线。b) 自密实木材与天然木材、机械压缩木材的弯曲强度对比。c) 自密实木材与塑料、金属及其他木质材料的比弯曲强度对比。d-g) 天然木材与自密实木材微观结构中细胞间层角落的示意图及对应扫描电镜图像。h,i) 分子动力学模拟研究强化机制:(h) 由木质素和半纤维素交联的天然木材,以及 (i) 由再生纤维素交联的自密实木材在不同变形阶段的状态。所选变形状态对应材料的初始阶段、屈服阶段和最终断裂点。j) 自密实木材的扫描电镜图像,显示木纤维与作为粘合剂的再生纤维素纳米纤维之间紧密的界面结合。k) 通过分子动力学模拟评估的天然木材与自密实木材的拉伸应力-应变曲线。l-n) (l) 天然木材、(m) 机械压缩木材和 (n) 自密实木材样品的微观结构示意图。o) 天然木材、机械压缩木材和自密实木材在径向和切向的弯曲强度。

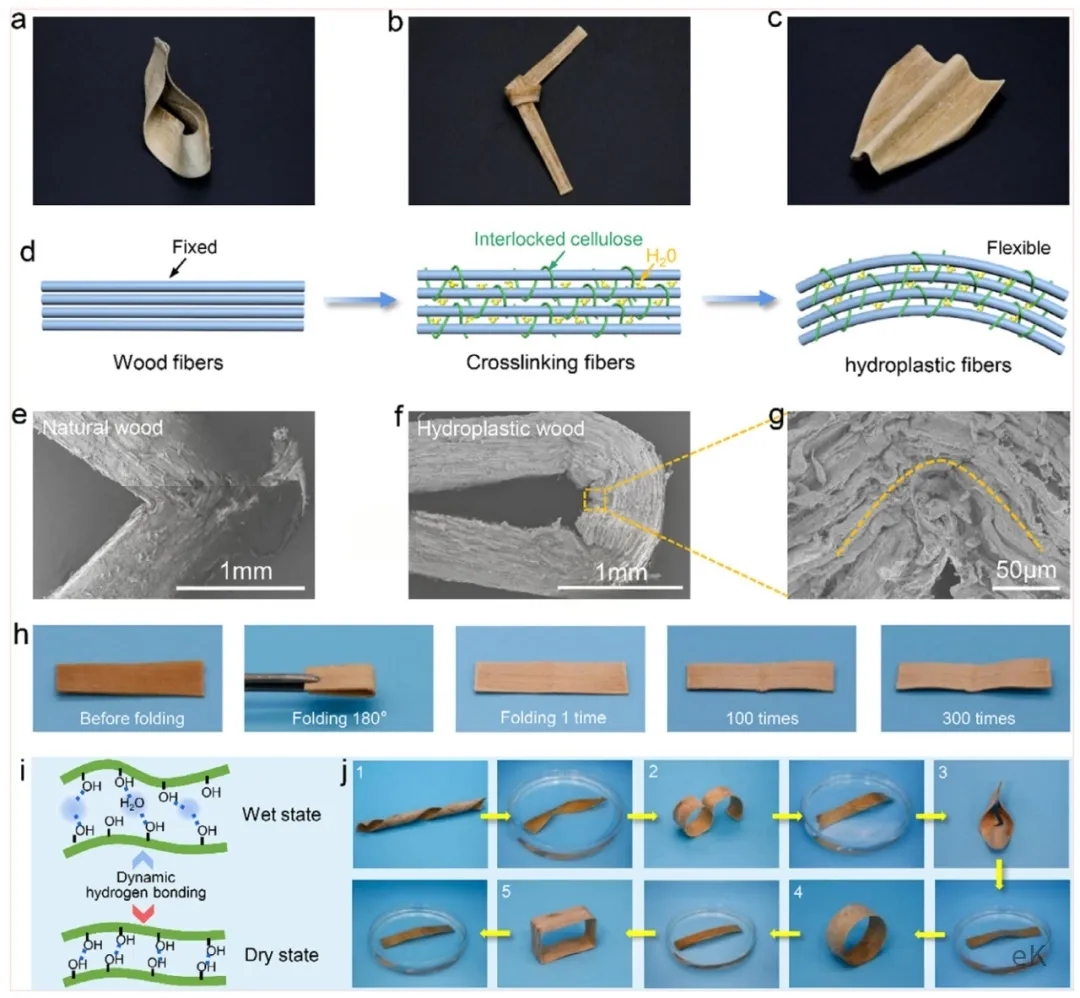

该技术的另一大亮点是其卓越的可塑性,如图4所示。水塑态木材在水分子的塑化作用下,纤维间可发生相对滑移,使得材料能够像热塑性聚合物一样被弯曲、打结甚至折叠近180度而不断裂。这种可塑性源于动态氢键的作用:吸湿时氢键断裂,材料变软可塑形;干燥时氢键重组,形状被固定且强度恢复。得益于这一特性,自密实木材可仅通过反复的浸水与干燥,被多次重塑成螺旋形、S形、曲线等多种复杂形状,展现了可持续的重塑性和可回收性。

图4. 利用水塑化和微观结构调控将自密实木材制造成各种复杂形状。 a-c) 具有 (a) 弯曲、(b) 打结和 (c) 其他复杂形状的自密实木材照片。d) 木材塑形涉及的机制示意图。e-g) (e) 天然木材和 (f,g) 水塑态木材折叠处的扫描电镜图像。h) 水塑态木材样品的耐折叠性测试。i) 用于木材重塑的动态氢键作用示意图。j) 木材通过反复“水塑形”获得所需形状的演示,展示了优异的水塑性、可回收性和可重复使用性。

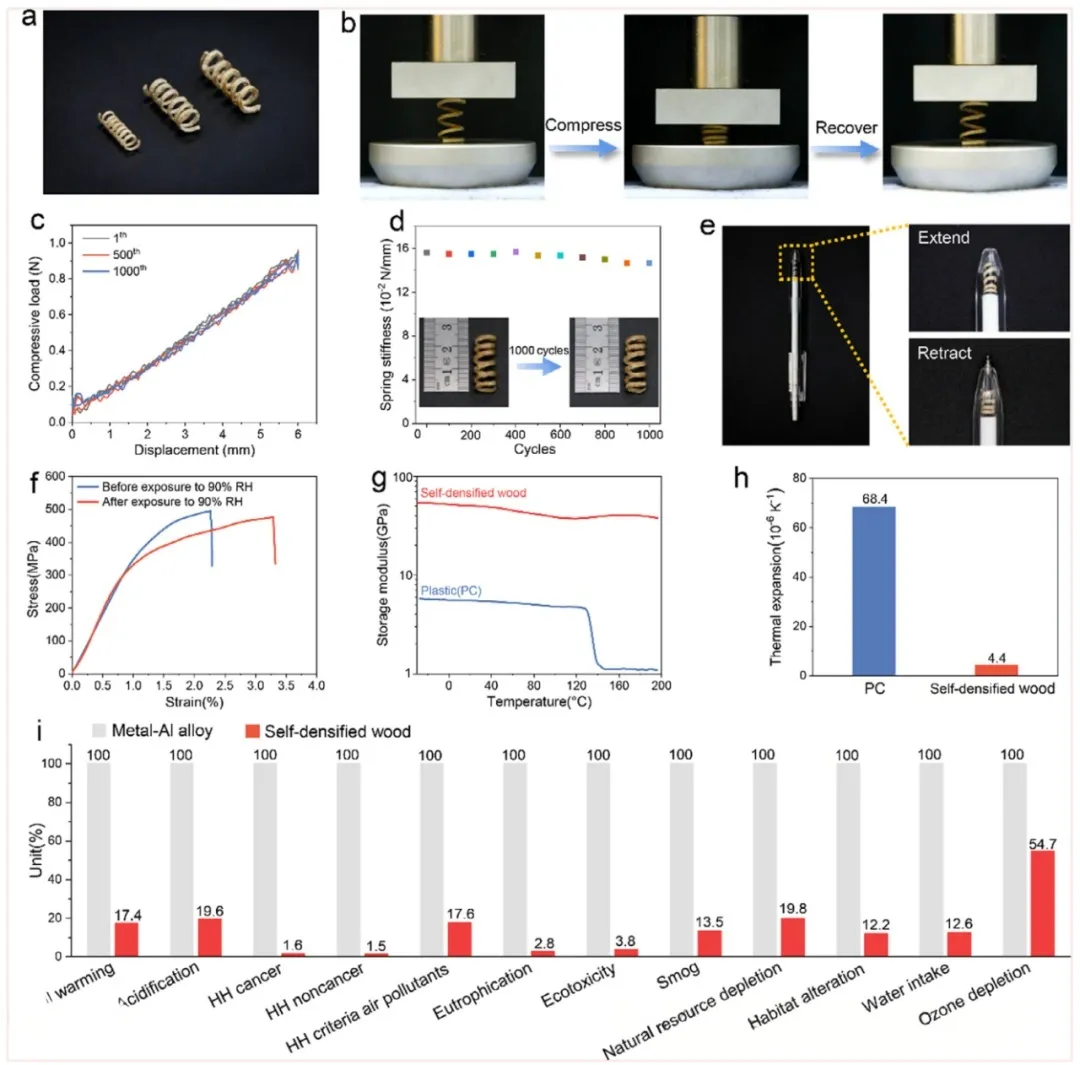

研究的应用潜力通过自密实木材弹簧(图5)得到初步展示。制备的弹簧外观均匀,在经历1000次大变形压缩循环后,刚度保持率仍达94.3%,并能完全恢复原状,成功应用于伸缩笔芯驱动。环境生命周期评估显示,自密实木材的碳足迹仅为铝合金的17.4%,环境可持续性优异。尽管在高湿环境下其力学性能会下降,但通过简单的聚氨酯涂层即可有效提升耐湿性。同时,材料在200°C以下具有良好的热稳定性,且热膨胀系数远低于石油基塑料。

图5. 自密实木材弹簧的力学性能及环境影响。 a) 不同尺寸木材弹簧的照片。b) 木材弹簧循环压缩测试照片。c) 木材弹簧在特定循环次数(第1次、第500次、第1000次)下的典型压缩载荷-位移曲线,显示出优异的弹性和回弹性。d) 木材弹簧刚度随循环次数的变化。e) 自密实木材作为笔用弹簧的潜在应用照片。f) 聚氨酯表面涂层处理的自密实木材在暴露于90%相对湿度前后的弯曲应力-应变曲线。g) 自密实木材与聚碳酸酯塑料在-30至200°C范围内储能模量的对比。h) 自密实木材与聚碳酸酯的热膨胀系数对比。i) 自密实木材与铝合金的环境影响对比,各环境影响类别已按最大值归一化。

总之,这项研究通过水塑化与微观结构调控,成功将木材转化为可定制复杂形状的超强自密实材料,其综合性能与传统结构材料相比具有竞争力,且环境效益显著。该技术极大拓展了高性能木材材料的应用边界,有望在轻质结构部件、汽车内饰、体育器材和建筑构件等领域替代金属和工程塑料。尽管目前面临制备工艺较复杂、性能受湿度影响等挑战,但这同时也为设计湿度响应的智能材料提供了新机遇。未来的研究需致力于优化制造工艺、开发可持续的生物基保护体系,并进一步验证其长期耐久性,以推动这一绿色材料走向实际应用。

doi: https://doi.org/10.1002/adma.202518621