在航空航天与高端装备制造领域,Ti6Al4V 钛合金因其高比强度和耐蚀性被广泛应用,但在高温摩擦与氧化环境下易发生表面磨损与失效,已成为制约服役寿命与可靠性的关键瓶颈。传统表面强化方法往往在“硬度—韧性”之间难以兼顾,单纯提升硬度易诱发脆性剥落,而引入软相虽能缓解开裂,却可能削弱高温耐磨与抗氧化性能。针对这一工程痛点,《Tribology and oxidation properties of Graphite/CuNiTiCrNb HEA coatings produced by laser cladding》通过激光熔覆技术在 Ti6Al4V 表面构建石墨增强的 CuNiTiCrNb 高熵合金涂层,利用石墨在高温熔池中的分解与原位反应行为,诱导形成TiC、NbC、Cr₃C₂ 及 Ti₂AlC/Ti₃AlC等多尺度强化相,并协同构建致密氧化膜与自润滑界面结构,实现了耐磨与抗氧化性能的同步提升。研究结果表明,在600 °C工况下,该复合涂层的摩擦系数与磨损率显著降低,同时形成以 Cr₂O₃/TiO₂为主的稳定氧化层,有效抑制氧扩散与基体劣化,为高温构件的长寿命服役与再制造提供了一种兼具力学强化与界面调控的新思路。

一、材料设计创新:石墨调控高熵合金涂层实现多尺度强化与性能协同

该研究针对钛合金在高温摩擦与氧化环境中易发生失效的问题,通过激光熔覆技术在Ti6Al4V表面构建石墨增强的CuNiTiCrNb高熵合金涂层,实现了材料设计层面的突破。石墨在高温熔池中分解为活性碳原子,与Ti、Nb、Cr等强碳化物形成元素反应,原位生成TiC、NbC、Cr₃C₂及层状Ti₂AlC/Ti₃AlC等多尺度强化相。这些硬质相在组织中呈弥散分布,可有效阻碍位错运动、细化晶粒结构,从而显著提高涂层硬度与承载能力。同时,部分残余石墨以层状结构保留于涂层中,为后续摩擦过程提供自润滑潜力。该复合结构兼顾“硬质增强”和“柔性调控”,在材料体系层面突破了传统耐磨涂层中硬度与韧性难以兼顾的瓶颈,为高温工况下金属表面强化提供了一种兼具结构稳定性与功能调控的新策略。

图1. 不同石墨含量高熵合金涂层的XRD图谱

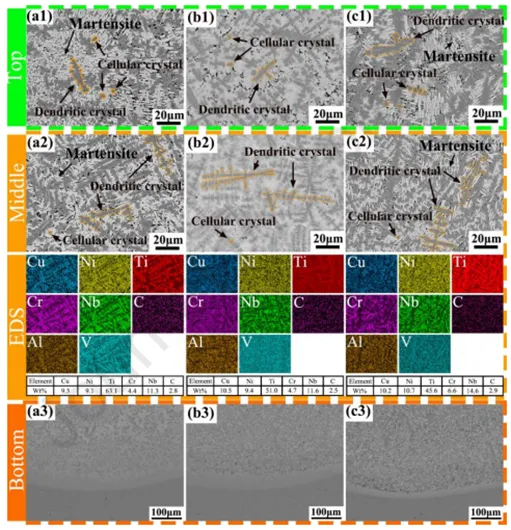

图2. 不同石墨含量高熵合金涂层的显微组织与元素分布图3. (a) TiC、Ti₂AlC和Ti₃AlC相的扫描电子能损谱及其对应的逆快速傅里叶变换与快速傅里叶变换图像;(b) 界面区域的高分辨率透射电镜图像及其对应的扫描电子能损谱图像。

二、高温摩擦机制:硬质支撑与自润滑界面协同降低磨损

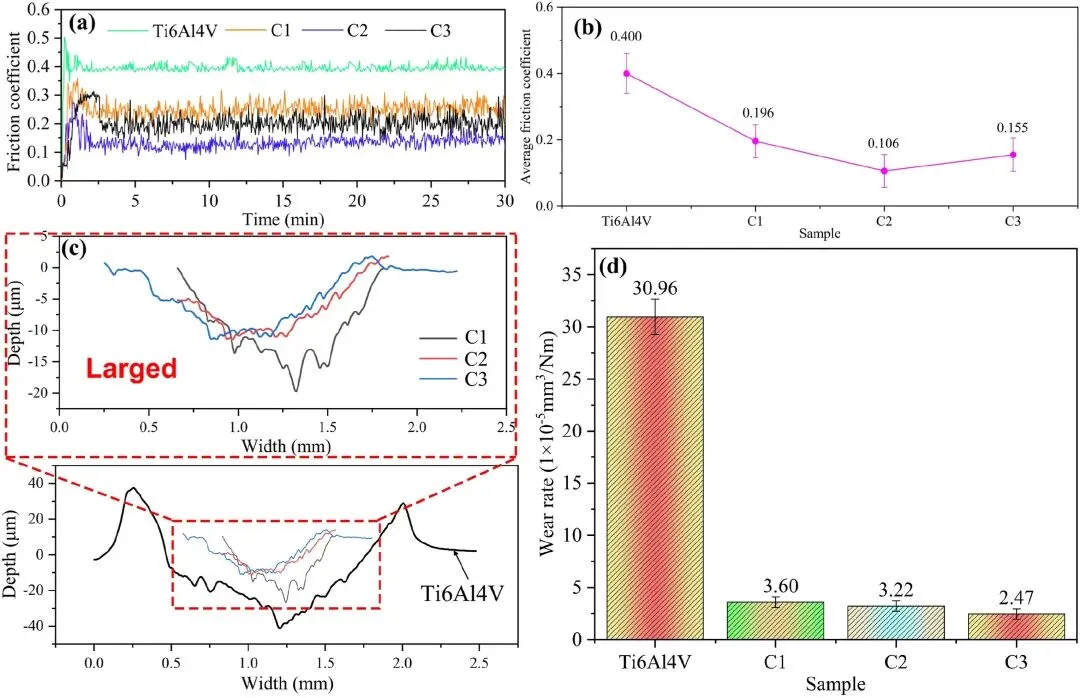

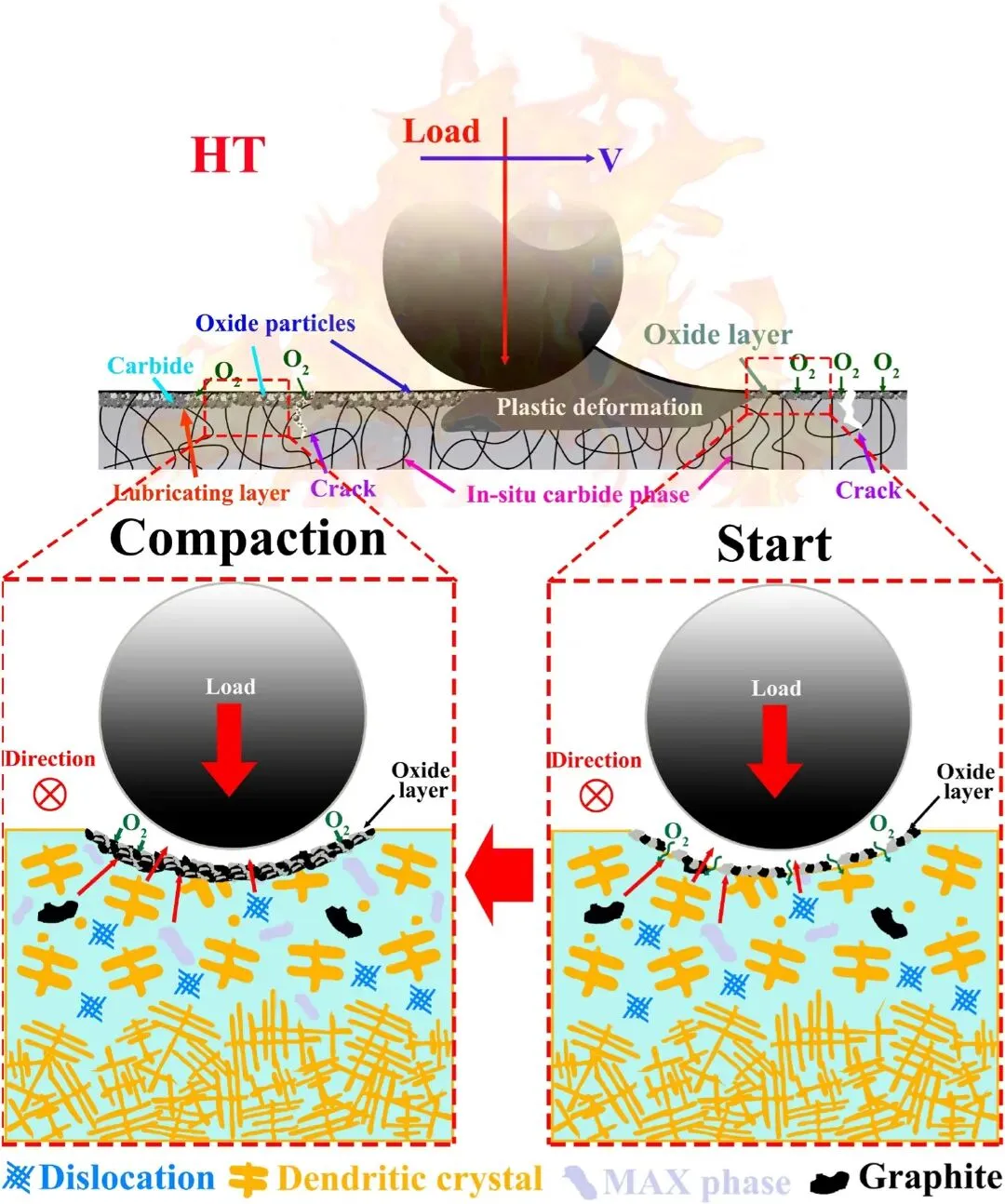

在600 °C高温摩擦条件下,石墨增强高熵合金涂层表现出优异的减摩抗磨性能。研究发现,随着石墨含量的增加,涂层摩擦系数和磨损率显著下降,其主要原因在于摩擦过程中形成了由残余石墨、Ti₂AlC/Ti₃AlC相及金属氧化物构成的复合润滑层。石墨的层状结构在剪切作用下易于滑移,能够降低界面剪切应力,而硬质碳化物相则为表面提供有效支撑,减少塑性变形与犁削磨损。同时,高温环境下生成的氧化物颗粒在反复压实作用下形成“第三体层”,在摩擦副之间分担载荷、减缓直接金属接触。该研究揭示了“硬质相承载—润滑相减摩—氧化层保护”三者之间的协同机制,表明通过微观组织设计可以实现摩擦界面行为的主动调控,从而显著延长材料在极端服役条件下的使用寿命。

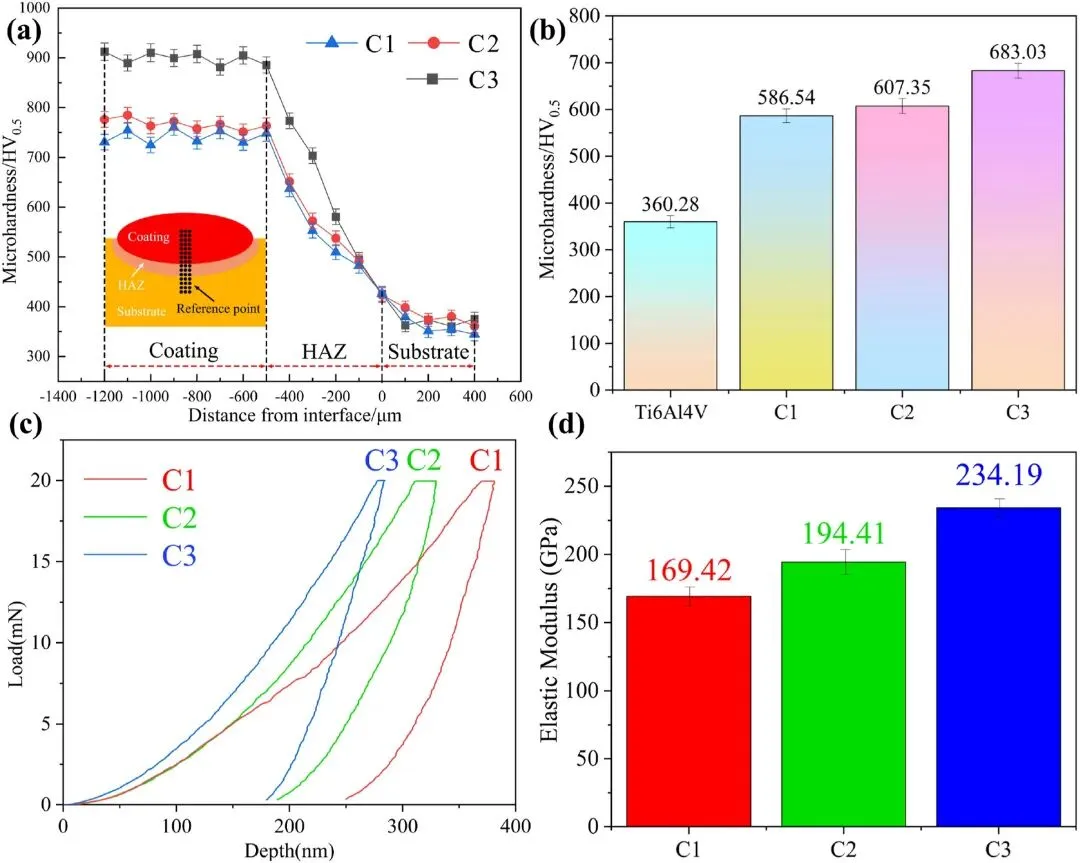

图4. 不同石墨含量高熵合金涂层的显微硬度与纳米硬度

图5. 不同石墨含量高熵合金涂层在600 °C下的摩擦与磨损性能

图6. 高温环境下涂层的磨损机理示意图

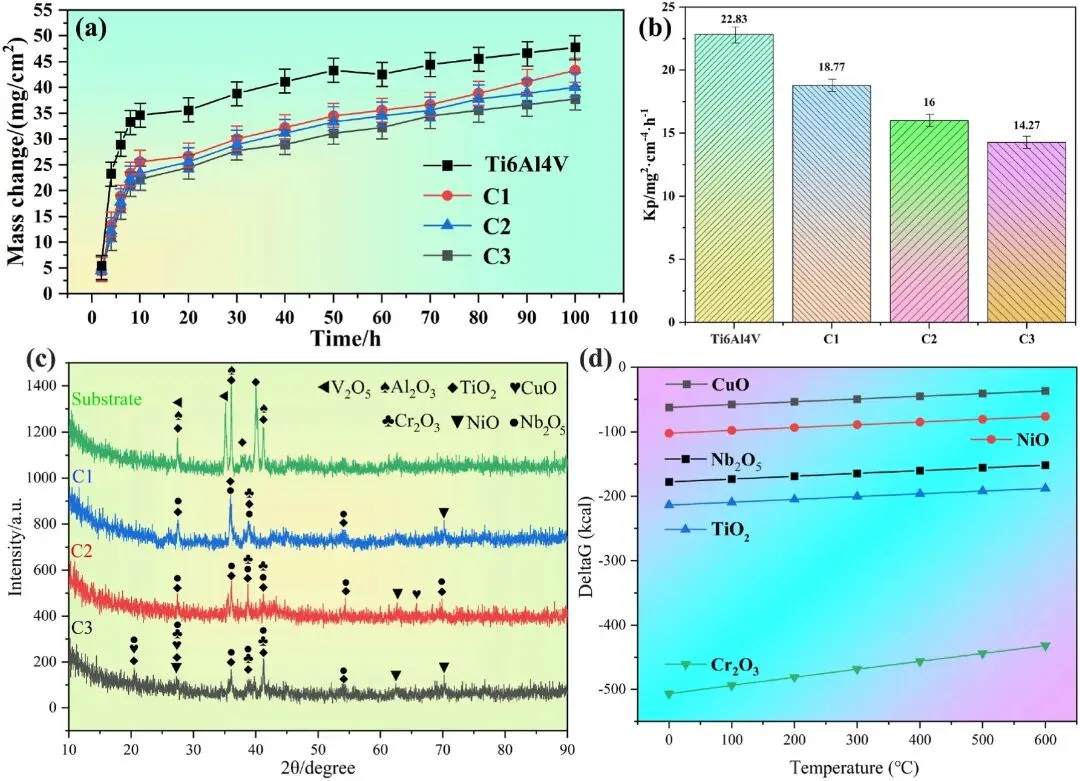

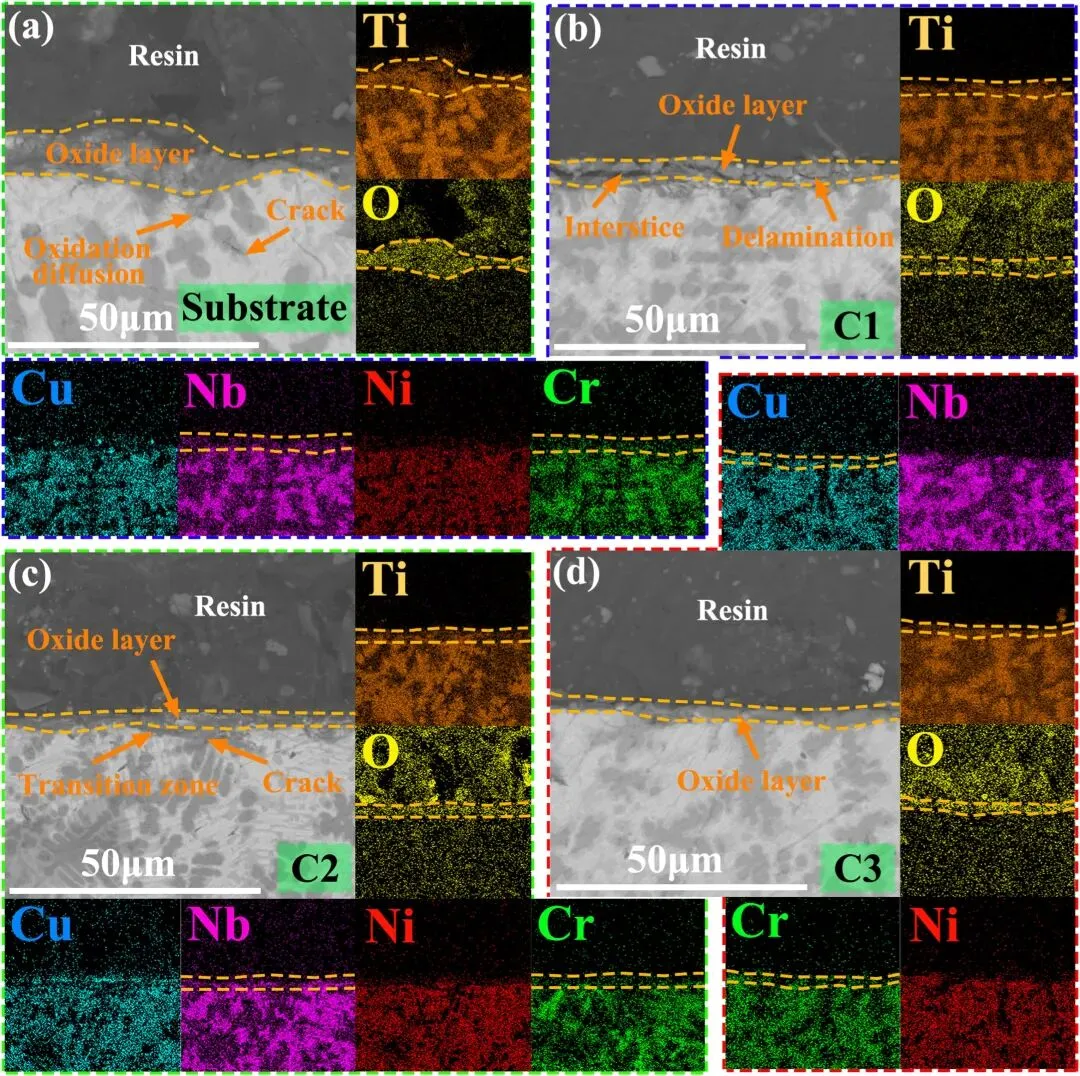

三、抗氧化机理:致密氧化膜构建与石墨扩散阻隔效应

在高温氧化实验中,该涂层体系展现出优异的抗氧化稳定性。研究表明,涂层表面逐渐形成以Cr₂O₃为外层、TiO₂为内层的致密复合氧化膜结构,这种双层氧化膜能够有效阻碍氧原子向基体内部扩散,从而减缓氧化速率。Cr₂O₃具有较高的热稳定性和低氧扩散系数,优先生成后可作为保护屏障,而TiO₂则进一步增强界面稳定性。此外,石墨的片层结构在氧化过程中形成“曲折路径效应”,延长氧扩散路线,使氧传输更加困难,从而进一步降低氧化速率常数。实验结果显示,随着石墨含量的增加,涂层氧化增重持续下降,说明石墨在氧化调控中发挥了重要作用。这种“结构致密化+扩散阻隔”的双重机制,为高温金属构件的长寿命服役提供了新的思路,也为后续高熵合金抗氧化设计提供了重要参考依据。

图7. (a) 氧化动力学曲线;(b) Kp值;(c) 高温氧化后涂层表面的XRD图谱;(d) 各氧化物的ΔG值。

图8. 氧化膜截面形态与能谱分析

四、应用前景:面向高温摩擦与氧化服役环境的长寿命表面强化方案

石墨增强CuNiTiCrNb高熵合金激光熔覆涂层在高温耐磨与抗氧化方面表现出的协同优势,使其在多种极端工况装备中具有良好的应用潜力。在航空航天领域,该涂层可用于钛合金高温结构件和摩擦副表面强化,通过形成致密氧化膜与自润滑界面层,降低高温磨损与氧化损伤,从而延长零部件服役寿命。在能源与冶金工业中,如高温传动部件、热轧辊道及模具表面强化,该涂层能够在高载荷与强氧化环境下保持稳定性能,减少维修频率与停机成本。同时,激光熔覆技术具备良好的可控性与再制造优势,使其在大型装备表面修复和绿色制造中具有广阔应用前景。随着高熵合金设计与多相调控技术的发展,这类兼具硬质强化、自润滑与抗氧化功能的复合涂层,有望在高端装备表面工程领域发挥更加重要的作用。

原文链接:https://doi.org/10.1016/j.carbon.2026.121261